Anlässlich des 29. Internationalen Kolloquiums Kunststofftechnik präsentiert die Arbeitsgruppe zur Additiven Fertigung am Institut für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen eine selbst entwickelte Fertigungszelle zur automatisierten Kombination unterschiedlicher Fertigungsverfahren. Innerhalb dieser Fertigungszelle lassen sich hochtechnologische Mehrkomponentenbauteile besonders effizient herstellen. Sie besticht durch eine hohe Arbeitsproduktivität dank minimierter, manueller Eingriffe sowie durch hohe eine Maschinen -und Materialproduktivität. Mit der Live-Herstellung eines faserverstärkten Strukturbauteils sowie einer additiv gefertigten Leiterbahn aus hoch gefüllten Thermoplasten stellt das IKV seine Innovationskraft unter Beweis.

Heute werden zur Produktion hochtechnologischer Mehrkomponentenbauteile unterschiedlichste Fertigungsverfahren genutzt, wobei jedes Fertigungsverfahren seine individuellen Vor- und Nachteile besitzt. So überzeugt die additive Fertigung mit einer hohen geometrischen Gestaltungsfreiheit und Individualisierbarkeit bei on-demand-Fertigung. Als Nachteile müssen jedoch eine mäßige Oberflächenqualität, eine geringe Maßhaltigkeit bei eingeschränktem Materialspektrum sowie eine geringe Produktivität häufig hingenommen werden. Im Vergleich dazu bieten Fertigungsverfahren, wie das Spanen, Möglichkeiten die beschriebenen Nachteile auf Basis langjähriger Forschungs- und Entwicklungsarbeit zu minimieren. Am Ende führt nur ein anforderungsgerechter Einsatz der einzelnen Fertigungsverfahren zu einer effizienten und kundenorientierten Produktion.

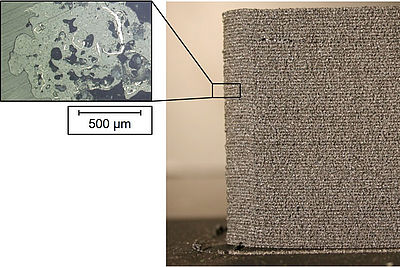

Und genau zu diesem Zwecke entwickelte man am IKV eine Fertigungszelle zur automatischen Kombination unterschiedlichster Fertigungsverfahren (Bild 1). Unter Nutzung einer Antriebseinheit mit automatischem Werkzeugwechselsystem lässt sich das Fertigungsverfahren sequentiell umstellen. Dabei liegt der Fokus zunächst auf der Kombination des schneckenbasierten und somit plastifizierenden, additiven Fertigungsverfahrens mit subtraktiven Fertigungsverfahren sowie der automatisierten Einbindung von Einlegteilen, wie Gewindeeinsätzen oder Elektronikbauteilen. Über die standardisierte Werkzeugaufnahme können zusätzlich sogar weitere Fertigungsverfahren adaptiert werden. Dank intensiver Forschungs- und Entwicklungstätigkeit ist es gelungen, den Materialaustrag durch den Melt Deposition Modeling (MDM)-Prozess und somit die Maschinenproduktivität im Vergleich zu herkömmlichen Verfahren, wie dem Fused Layer Modeling (FLM)-Verfahren um das 7-fache zu erhöhen. Für eine hohe Arbeitsproduktivität sorgen die weitgehende Automatisierung und daraus folgernd die Minimierung manueller Eingriffe. Schließlich erhöht der gezielte Einsatz hochspezialisierter Materialien die Materialproduktivität. Mit ihrer Effizienz erfüllt die neue Fertigungszelle die Anforderungen, die für eine industrielle Anwendung nötig sind, und macht sie für eine Investition besonders interessant.

Ansprechpartner für Fragen:

Nicolai Lammert, M.Sc.

Additive Fertigung

Telefon: +49 241 80-28321

nicolai.lammert@ikv.rwth-aachen.de