Hinter dem Trendthema integrative Kunststofftechnik verbirgt sich die Verbindung von Werkstoffwissen, Verfahrenstechnik, Funktionalitäten und Simulationsmethoden. Ziel dabei ist es, Prozesse effizienter zu machen und neuartige Produkte zu finden. Mit den vielversprechenden Möglichkeiten der integrativen Kunststofftechnik beschäftigt man sich am Institut für Kunststoffverarbeitung (IKV) an der RWTH schon lange und wird auch in diesem Jahr während des Internationalen Kolloquiums Kunststofftechnik neue Wege aufzeigen.

Da Expertenwissen die notwendige Grundlage für integrative Kunststofftechnik ist, kommt dem IKV das Know-how, das sowohl in Bezug auf Materialien als auch auf die verschiedenen Prozesse der Kunststoffverarbeitung vorhanden ist, für eine Verbindung von Technologien sehr zugute. Am Beispiel der Profilextrusion lassen sich drei Beispiele aufzeigen, die sowohl das Querschnittswissen des IKV als auch das Potenzial der integrativen Kunststofftechnik repräsentieren:

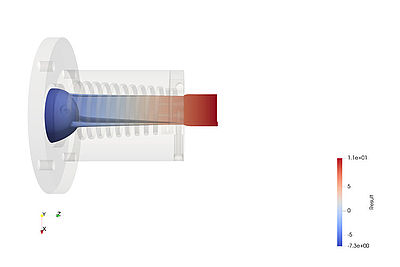

Die Auslegung von Profilextrusionswerkzeugen erfolgt bisher überwiegend durch aufwändige Iterationsschleifen in Simulation und Experiment. Gründe dafür sind die komplexe Rheologie des Polymers und das viskoelastische Schwellen am Düsenaustritt, die es unmöglich machen, die ideale Werkzeuggeometrie direkt aus den Maßen des gewünschten Profils zu bestimmen. Daher wurde eine vollautomatische Simulationsumgebung entwickelt, die die Rechenräume innerhalb und außerhalb des Werkzeugs miteinander koppelt und diese dann mit den Optimierungsschritten „Qualität bestimmen“ und „Geometrie ändern“ vernetzt. So kann ohne jegliches menschliche Zutun eine ideale, freigeformte Werkzeuggeometrie für ein bestimmtes Profil ermittelt werden.

Ein zweites Beispiel ist die Verbindung von Material- und Produkteigenschaften: Neue Funktionalitäten für Profile lassen sich durch am IKV entwickelte Compounds erreichen, die dem eigentlich isolierenden Kunststoff thermische und elektrische Leitfähigkeiten geben. Eine holistische Betrachtung stellt sicher, dass das Compound sowohl gute Verarbeitungs- als auch Anwendungseigenschaften aufweist.

Schließlich ist der InPulse-Prozess ein weiterer Beleg für Integration. Er verknüpft die Pultrusion mit der Profilextrusion. In ein und demselben Werkzeug werden Endlosfasern, Harz und thermoplastische Deckschicht miteinander verbunden. Die Auslegung dieses Werkzeugs erfolgte unter Berücksichtigung der Eigenschaften der grundverschiedenen Materialien. Das Deckschichtmaterial stellt im fertigen Bauteil sicher, dass Harz und Fasern vor Medienfluss und schlagartiger Beanspruchung geschützt sind.

Ansprechpartner für Fragen:

Malte Schön, M.Sc.

Extrusionswerkzeuge | CAE

Telefon: +49 241 80-27271

malte.schoen@ikv.rwth-aachen.de