In dem Gemeinschaftsprojekt „Composite Materials for Chassis Components“ untersuchen Forscher des Ford Forschungszentrums, Aachen, und des Instituts für Kunststoffverarbeitung (IKV) in Industrie und Handwerk an der RWTH Aachen das Ermüdungs- und Versagensverhalten glasfaserverstärkter Kunststofffedern. Ziel der Ford-RWTH-Alliance ist es, ein zuverlässiges Vorhersagemodell zu entwickeln, dass den Serieneinsatz dieser Blattfedern in der Automobilbranche ermöglicht.

Die steigenden Anforderungen an Emissionswerte, Sicherheit und Komfort im Automobilbereich erfordern eine zielgerichtete Anwendung von Leichtbauwerkstoffen. Faserverstärkte Kunststoffe (FVK) eignen sich besonders für den strukturellen Leichtbau, da sie neben hervorragenden gewichtsspezifischen Eigenschaften, wie eine hohe Steifigkeit und Festigkeit, weitere Vorteile gegenüber bisher eingesetzten Metallbauteilen aufweisen: Sie sind korrosionsbeständig und zeichnen sich durch ein überlegenes Ermüdungsverhalten aus. Zugleich bieten sie ein höheres Dämpfungsvermögen und sind somit prädestiniert für den Einsatz als Federelement. In einer Feder lassen sich aufgrund der Möglichkeit, die Fasern in Belastungsrichtung zu orientieren, enorme Gewichtseinsparungen von bis zu 80 Prozent im Vergleich zu klassischen Stahlfedern erzielen.

Allerdings verzögern bisher große Unsicherheiten in der Vorhersage der Lebensdauer glasfaserverstärkter Kunststofffedern ihren Einsatz in der Serie. Eine Vielzahl von Bruchmodi und die materialtypische große Streuung der Versuchsergebnisse unter zyklischer Beanspruchung machen eine zuverlässige a-priori Abschätzung der Lebensdauer nahezu unmöglich.

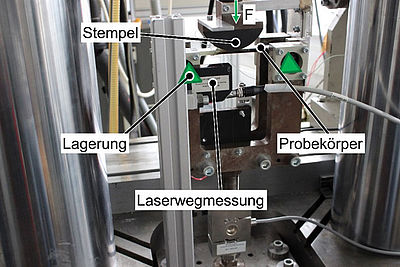

Deshalb nehmen die Forscher in dem Gemeinschaftsprojekt derartige Federn genau unter die Lupe. In einer Vielzahl von Versuchen wird das Material einer 3-Punkt‑Biegebeanspruchung ausgesetzt und unter den verschiedensten Einsatzrandbedingungen getestet. Anhand der Ergebnisse implementieren die Forscher fortschrittlichste analytische und numerische Methoden zur Lebensdauerberechnung. Immer im Fokus steht dabei die Wirtschaftlichkeit der Berechnung, welche sich heute in der Rechenzeit numerischer Modelle widerspiegelt.

Durch die Implementierung und Weiterentwicklung phänomenologischer Modelle zur Verwendung in FE-Methoden gelingt dabei die Übertragbarkeit von Materialebene auf Bauteilebene, ohne dass jeder Lastzyklus einzeln berechnet werden muss. Aus den analytischen und numerischen Beschreibungen des Schädigungs- und Versagensverlaufs ergeben sich dann neue Möglichkeiten zur Verkürzung echter Bauteilversuche. Bei Ford soll ein Lastkollektiv spezifiziert werden, welches die gleiche Schädigungsentwicklung wie ein realer Lastverlauf erzeugt und dabei nur ein Minimum der Versuchsdauer benötigt.

Ansprechpartner für Fragen:

Fabian Becker, M.Sc.

Formteilauslegung / Werkzeugtechnik

Telefon: +49 241 80-27136

fabian.becker@ikv.rwth-aachen.de