In situ-polymerisierende Thermoplasteverbinden die positiven Imprägnierungseigenschaften duroplastischer Materialsysteme mit den vorteilhaften Werkstoffeigenschaften von Thermoplasten. Insbesondere die Möglichkeit, Funktionselemente an die faserverstärkte Struktur durch Spritzgießen oder Schweißen anzubringen, ermöglicht die nachgestellte stoffschlüssige Funktionalisierung und stellt ein großes technologisches Potenzial des thermoplastischen Resin Transfer Moulding (T-RTM) dar.

Aufgrund der geringen Verarbeitungsviskosität des monomeren Ausgangsgemisches können etablierte Herstellungsverfahren genutzt werden, die ursprünglich den Duroplasten vorenthalten waren. Neben der gewonnenen Designfreiheit ergeben sich jedoch besondere material- und prozessspezifische Herausforderungen, wie die Gestaltung der Werkzeugtemperierung und des Dichtkonzepts. Für die Erforschung des T-RTM-Prozessstellt das Fördervereinigungsmitglied ENGEL dem IKV nun ein in situ-Reaktivaggregat zur Verfügung.

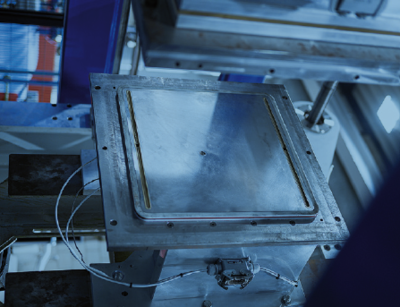

Für die in situ-Verarbeitung werden dem ε-Caprolactam in getrennten Materialbehältern ein Katalysator und ein Aktivator zugesetzt. Das Aggregat ermöglicht das Aufbereiten und synchrone, präzise Einspritzender reaktiven Komponenten. Nach dem Vermischen polymerisiert das ε-Caprolactam in zwei bis drei Minuten zu einem hochmolekularen Polyamid 6 aus. Aktuell steht am IKV ein Versuchswerkzeug zur Herstellung von plattenförmigen Bauteilen mit oder ohne Faserverstärkung zur Erprobung des T-RTM-Prozesses bereit.

Im Rahmen eines ZIM-Kooperationsprojekts wird gemeinsam mit Grunewald Tooling GmbH & Co. KG eine Werkzeugtechnologie entwickelt, welche die Herstellung komplexer, funktionsintegrierter Bauteile im T-RTM ermöglicht (siehe schematische Darstellung). Grunewald Tooling übernimmt dabei die Konzeptionierung, Auslegung und Fertigung der innovativen Werkzeugtechnologie. Am IKV werden die Werkzeugmodule hinsichtlich der verschiedenen Funktionselemente erprobt, um die Randbedingungen für die rheologische und thermische Werkzeugauslegung abzuleiten. Weiterhin werden die Prozesse zur Funktionalisierung der T-RTM Bauteile mittels Spritzgießen und Schweißen weiterentwickelt.

Wir danken dem ZIM für die Förderung des Projekts (FörderkennzeichenKK5158706KT1) und dem Projektpartner Grunewald Tooling GmbH & Co. KG für die Zusammenarbeit.

Wir danken Engel Austria für die Zurverfügungstellung des Reaktivaggregats sowie LANXESS Performance Materials GmbH und LANXESS Deutschland GmbH für die Zurverfügungstellung der Materialien für den T-RTM Prozess.

Ansprechpartnerin für Fragen

Vera Austermann, M.Sc.

+49 241 80 23823

vera.austermann@ikv.rwth-aachen.de