Trouble Shooting: Methoden zum Umgang mit Fehlern an Kunststoffprodukten

IKV-Impulse

Die Oberflächentechnik eröffnet für viele Anwendungen, beispielsweise aus den Bereichen Automotive, Verpackung, Medizin- und Elektrotechnik durch die Entkopplung von Oberflächen- und Volumeneigenschaften völlig neue Perspektiven. Mittels einer gezielten Modifizierung der Oberfläche von Kunststoffen kann deren Einsatzspektrum deutlich erweitert werden. Die Plasmatechnologie stellt eine Möglichkeit dar, Kunststoffoberflächen gezielt zu funktionalisieren. Zu den einstellbaren Eigenschaften gehören Adhäsion, Benetzbarkeit, Barriere, Verklebbarkeit oder tribologische Eigenschaften.

Die Funktionalität einer Plasmabeschichtung ist das Resultat aus dem Zusammenspiel einer Vielzahl an Einflussfaktoren, von denen die Beschichtungsparameter nur eine Untermenge bilden. Diese Einflussfaktoren bedingen die Funktionalität der Beschichtung zudem nicht direkt, sondern zunächst die Plasmaeigenschaften, welche zusammen mit dem Substrat und dem Zustand der Plasmaanlage direkten Einfluss auf die gewünschte Funktionalität darstellen.

Durch unser jahrelang aufgebautes Know-How im Bereich der Anlagen- und Schichtentwicklung können wir auf einen großen Erfahrungsschatz zurückgreifen.

Wir haben eine Prozesskette zur zielgerichteten Plasmaprozessentwicklung entwickelt und eingesetzt, um schnell und professionell optimale Ergebnisse erzielen zu können.

Durch unser jahrelang aufgebautes Know-How im Bereich der Anlagen- und Schichtentwicklung können wir auf einen großen Erfahrungsschatz zurückgreifen.

Wir haben eine Prozesskette zur zielgerichteten Plasmaprozessentwicklung entwickelt und eingesetzt, um schnell und professionell optimale Ergebnisse erzielen zu können.

>> Zur Übersicht aller Arbeiten

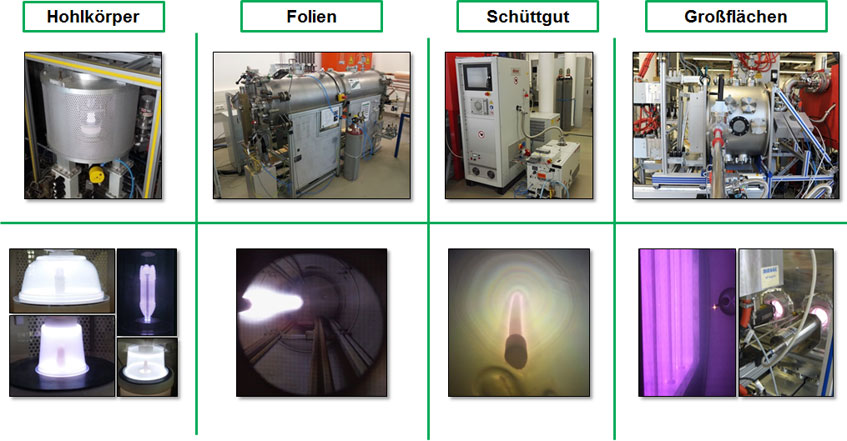

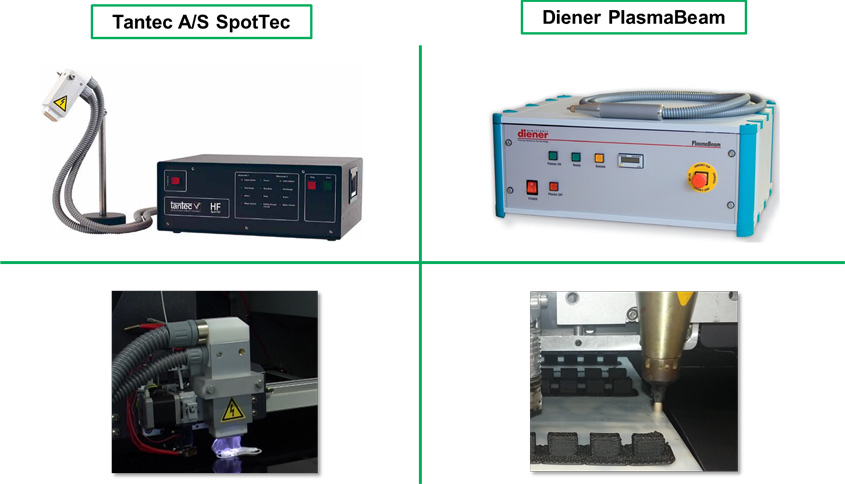

Das IKV verfügt über ein umfassend ausgestattetes Labor für Plasma- und Oberflächentechnik sowie Möglichkeiten zur Oberflächenanalyse. Unsere unterschiedlichen Plasmareaktoren ermöglichen es uns, schnell und flexibel verschiedenste Produkt- und Bauteilgeometrien von Flachsubstraten, wie Folien bis hin zu 3D-Geomtrien, wie beispielsweise Becher oder Flaschen zu behandeln und zu beschichten. Mithilfe der vorhandenen Analytik ist somit eine iterative Schichtentwicklung möglich.