FOR 860

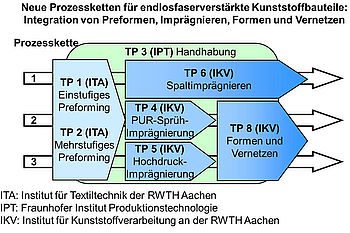

Neue Prozessketten für endlosfaserverstärkte Kunststoffbauteile:

Integration von Preformen, Imprägnieren, Formen und Vernetzen

Zu Beginn der FOR 860 konnten Fertigungsverfahren stets nur einzelne Zielvorgaben für die Herstellung von Hochleistungsbauteilen aus faserverstärkten Kunststoffen (FVK) erfüllen. So konnten beispielsweise geometrisch komplexe Bauteile bis dato nur im Spritzgieß-, Press- oder RIM (Reaction Injection Moulding)-Prozess in kurzen Zykluszeiten realisiert werden.

Die Forschergruppe FOR 860 mit dem Titel „Neue Prozessketten für endlosfaserverstärkte Kunststoffbauteile: Integration von Preformen, Imprägnieren, Formen und Vernetzen“ betrachtet die Fertigung von endlos FVK ganzheitlich vom Roving bis zum endgültigen Bauteil mit der wesentlichen Zielsetzung der Erhöhung der Serientauglichkeit der eingesetzten Fertigungsverfahren. Dabei werden drei Prozessketten erforscht, die alle mit der Herstellung von Faserpreforms beginnen und im einsatzfähigen Bauteil enden.

Forschungsziel der FOR 860

Innerhalb der Forschergruppe wird eine gesamtheitliche Betrachtung der kompletten Wertschöpfungskette vom Roving bis hin zum fertigen Bauteil durchgeführt. Dabei werden in den Prozessketten die Fertigungsstufen „Preformherstellung“, „Imprägnierung“ sowie „Formen und Vernetzen“ durchlaufen und durch wesentliche Untersuchungen in den Bereichen der Handhabung ergänzt. Dabei galten die drei wesentlichen Zielvorgaben:

- Fertigung von endlosfaserverstärkten Hochleistungsbauteilen mit Faservolumengehalten über 50 % zur Erreichung von hohen gewichtsspezifischen mechanischen Eigenschaften

- Aufbau von Prozessketten mit Zykluszeiten unter 10 min

- Entformung von nachbearbeitungsarmen Bauteilen

Teilprojekte, die am IKV erforscht werden

Die Ziele des Teilprojektes 4 PUR-Sprühimprägnierung sind die Analyse und Bewertung der Imprägnierkonzepte von endkonturnahen textilen Preforms mit integrierten Funktionselementen bei vollständiger Imprägnierung der Faserhalbzeuge unter Vermeidung von Lufteinschlüssen. Die Komplexität der zu imprägnierenden Preforms ergibt sich aus einer gekrümmten Oberfläche mit Dickensprung oder im Preform integrierte Funktionselemente wie Inserts, Durchbrüche und Versteifungsstrukturen. Weitere Ziele sind ein gezielt steuerbarer Imprägnierprozess, um den durch den Sprühprozess bedingten Harzüberschuss in definierten Grenzen zu halten, das Handling dieses Prepregsystems und eine Reduzierung der Zykluszeit auf deutlich unter 10 min.

Im Teilprojekt 4 wurden die Grundlagen der Sprühimprägnierung von Textilien mit PUR untersucht und somit ein wichtiger Ansatz für die Serienfertigung von Hochleistungsbauteilen mit PUR-Matrix gelegt. In den Untersuchungen wurden umfassend die Einflüsse der Sprühparameter, wie z. B. Sprühdüsen und Sprühabstände, auf die Imprägnierung der Preforms untersucht. Die Untersuchungen erfolgten im Sprühprozess und in nachgeschalteten Untersuchungen an ausgehärteten Bauteilen. Hierzu wurden Messverfahren an die Erfordernisse der PUR-Sprühimprägnierung angepasst.

Im Rahmen der Untersuchungen wurden Vakuumimprägnierwerkzeuge entwickelt und auf die Preformgeometrien angepasst. Diese Werkzeuge beschleunigen die Imprägnierung der Preforms und ermöglichen ein automatisiertes Handling der imprägnierten Preforms. Die imprägnierten Preforms wurden sowohl in den komplexen Werkzeugen aus Teilprojekt 8 als auch in einem einfachen Tauchkantenwerkzeug aus Teilprojekt 4 geformt und vernetzt. Die Untersuchungen haben gezeigt, dass die Sprühtechnik in Kombination mit Vakuumimprägnierwerkzeugen die Herstellung qualitativ hochwertiger Bauteile in kurzen Zykluszeiten ermöglicht. Um die Ergebnisse auf reale Bauteile übertragen zu können, wurden realitätsnahe Versteifungsstrukturen, Durchbrüche und Krafteinleitungselemente in die Bauteile integriert. Die Zykluszeit für die Imprägnierung im Sprühprozess variiert in Abhängigkeit vom Lagenaufbau der Preforms zwischen 30 s und 90 s.

Veröffentlichungen mit wissenschaftlicher Qualitätssicherung

Michaeli, W.; Strohhäcker, J.; Pöhler, M.: Spray impregnation technology for continuous fibre composites. 26th Annual Meeting of the Polymer Processing Society, Banff, Kanada, Juli 2010

Hopmann, Ch.; Michaeli, W.; Pöhler, M.; Fischer, K.; Lambrecht, L.: Resin Spray Prepregging – High volume capable manufacturing process for structural composite parts with polyurethane matrix. 27th Annual Meeting of the Polymer Processing Society, Marrakech, Marokko, Mai 2011

Hopmann, Ch.; Pöhler, M.: Resin Spray Prepregging – Structural parts with non-foaming polyurethane matrix. Sampe Conference 2012, Baltimore, Maryland, USA, Mai 2012

Hopmann, Ch.; Fischer, K.; Pöhler, M.; Schöldgen, R.: Resin Spray Prepregging – Integration and impregnation of inserts for high performance parts. 28th Annual Meeting of the Polymer Processing Society, Pattaya, Thailand, Dezember 2012

Michaeli, W.; Winkelmann, L.; Pöhler, M.; Wessels, J.: New process technology for high volume production of composites. Journal of Polymer Engineering, 31 (2011) 1, S. 63-68

Andere Veröffentlichungen

Michaeli, W.; Wessels, J.: Formgebung und Vernetzung flüssig imprägnierter Preforms im Pressverfahren. Zukunftsgespräche Leichtbau: Neue Großserienverfahren – Neue Möglichkeiten für Composites, Aachen, Juli 2010

Michaeli, W.; Bastian, R.; Fischer, K.; Pöhler, M.; Wessels, J.; Winkelmann, L.: Großserientaugliche Fertigungstechnologien für Leichtbau-Produkte aus faserverstärkten Kunststoffen. Leichtbau-Kongress auf der euroLITE, Nürnberg, Juni 2010

Michaeli, W.; Pöhler, M.; Winkelmann, L.: Großserien-Fertigungstechnologien für Leichtbauprodukte aus faserverstärkten Kunststoffen. Lightweight Design (2011) 1, S. 18-25

Hopmann, Ch.; Pöhler, M.: Kompakte Polyurethane mit Endlosfaserverstärkung. PU Magazin, September/Oktober 2012, S. 313-318

In der Prozesskette Hochdruck-Imprägnierung werden die Prozessschritte „Imprägnierung“ und „Formen und Vernetzen“ räumlich und zeitlich voneinander getrennt, um so die Zykluszeit für die Herstellung endlosfaserverstärkter Kunststoffbauteile zu reduzieren. Das Ziel der Hochdruck-Imprägnierung besteht in der Herstellung endkonturnaher, porenarmer, imprägnierter textiler Preforms in kurzen Zykluszeiten.

In der ersten Förderperiode wurden grundlegende Erkenntnisse für die Fertigung von ebenen FVK-Strukturbauteilen mit Dickensprung erzielt. Zu Beginn der zweiten Förderperiode wurde zunächst eine neue Prozesstechnik installiert und in Betrieb genommen. Hierzu zählt eine automatisierte Injektionsanlage, welche mit einem Formträger einen Fertigungsverbund bildet. In den Formträger wurde dann ein Imprägnierwerkzeug für die Fertigung von uniaxial gekrümmten, imprägnierten Preforms integriert. Aufbauend auf den Erkenntnissen der ersten Förderperiode wurden dann Untersuchungen hinsichtlich der erzielbaren Imprägnierqualität uniaxial gekrümmter Preforms durchgeführt. Wie auch bei den ebenen Bauteilen konnte hier nachgewiesen werden, dass sich eine Preformvorwärmung positiv auf die Imprägnierung der Verstärkungsfasern auswirkt. Die Preformvorwärmung ermöglicht eine schnelle und flächige Imprägnierung. Durch die Vorwärmung wird die Viskosität des Harzsystems gering gehalten, bis die Fasern vollständig imprägniert sind. Auf diese Weise ist eine porenarme Imprägnierung der Preforms sichergestellt. Des Weiteren konnte ein Prozessfenster definiert werden, welches die Fertigung ebener und uniaxial gekrümmter Bauteile mit Dickensprung ermöglicht.

Damit alle gängigen Funktionselemente von Strukturbauteilen in den Untersuchungen berücksichtigt werden konnten, musste zunächst ein neues Imprägnierwerkzeug konstruiert und gefertigt werden. Dieses Imprägnierwerkzeug ermöglicht die Fertigung imprägnierter Preforms mit integrierten Funktionselementen. Diese Funktionselemente sind Durchbrüche (eckig und rund), Krafteinleitungselemente und Versteifungsstrukturen. Hierzu ist das Imprägnierwerkzeug modular aufgebaut, so dass durch den Austausch von Wechseleinsätzen die verschiedenen Funktionselemente und variable Kombinationen dieser Funktionselemente in die Bauteile eingebracht werden können. Bei der Konstruktion des Werkzeugs wurden alle Erkenntnisse aus der Fertigung ebener und gekrümmter Bauteile berücksichtigt. Nach dem Bau wurde dieses Werkzeug in die neue Anlagentechnik integriert. Zur Ansteuerung der Vielzahl an Funktionen des Werkzeugs wurde eigens eine Werkzeugsteuerung entwickelt und implementiert. Dadurch ist es möglich, über eine zentrale Bedieneinheit den gesamten Prozess zu steuern und somit eine automatisierte Fertigung zu realisieren. Die an den ebenen und gekrümmten Bauteilen erzielten Ergebnisse konnten dann auf die Fertigung von Bauteilen mit integrierten Funktionselementen übertragen werden. Die erzielten Ergebnisse konnten ohne größere Einschränkungen für die Fertigung mit der neuen Werkzeugtechnik übernommen werden. Zu diesen Ergebnissen zählen die komplexen Wechselwirkungen zwischen der Reaktionskinetik des vorgewärmten Harzsystems und den vorgewärmten Faserhalbzeugen in einem gekühlten Imprägnierwerkzeug. Wie auch bei der Fertigung ebener und gekrümmter Bauteile, wurden bei der Fertigung funktionsintegrierter Bauteile, grundlegende Untersuchungen hinsichtlich Injektionsdüsenschaltungen, Injektionsgeschwindigkeiten, Einfrierdauer und Preformaufbau durchgeführt. Dabei konnten durch den systematischen Aufbau von grundlegendendem Prozessverständnis geeignete Anlagen- und Prozessparameter abgeleitet werden, die auch die Fertigung von funktionsintegrierten FVK-Strukturbauteilen in kurzen Zykluszeiten ermöglichen. In den Untersuchungen konnten Prozessfenster definiert werden, die es ermöglichen die Preforms innerhalb von 3 min zu imprägnieren und einzufrieren. Die einzelnen Schritte zur Reduktion der Zykluszeit wirken sich dabei nicht auf die erzielbaren mechanischen Eigenschaften aus. In Zusammenarbeit mit TP 8 konnten zudem für den Teilschritt „Formen und Vernetzen“ Zykluszeiten von 5 min erreicht werden. Somit konnte das zu Beginn der 2. Förderperiode gesetzte Ziel einer Zykluszeit von 10 min um 50 % unterschritten werden. Die Untersuchungen haben darüber hinaus gezeigt, dass eine Integration von Funktionselementen, wie z. B. Krafteinleitungselemente in dem Fertigungsprozess neben einem Vorteil bei der Zykluszeit, auch die mechanische Belastbarkeit der Krafteinleitungselemente um mindestens 40 % erhöht.

Des Weiteren konnte in der Prozesskette der Hochdruck-Imprägnierung ein inline Qualitätssicherungssystem aufgebaut werden, mit dem die Bewertung der Imprägnierqualität der Preforms, vor der Weiterverarbeitung in TP 8 möglich ist.

Veröffentlichungen mit wissenschaftlicher Qualitätssicherung

Michaeli, W; Strohäcker, J.; Winkelmann, L.: New process chain for the automated manufacturing of structural FRP. 26th Annual Meeting of the Polymer Processing Society, Banff, Kanada, Juli 2010

Michaeli, W; Winkelmann, L.: Resin Transfer Prepregging – Fertigung von Strukturbauteilen in kurzen Zyklen. 17. Nationales Symposium des SAMPE Deutschland e.V., Aachen, Februar 2011

Michaeli, W; Winkelmann, L.: New Process Chain for the Volume Production of Structural Composite Parts. SAMPE 2011, Long Beach, USA, Mai 2011

Michaeli, W.; Winkelmann, L.; Pöhler, M.; Wessels, J.: New process technology for high volume production of composites. Journal of Polymer Engineering, 31 (2011) 1, S. 63-68

Hopmann, Ch.; Schöldgen, R.; Fischer, K.; Fecher, M.L.: Analysis of the impregnation process during the Resin Transfer Prepregging process. 28th Annual Meeting of the Polymer Processing Society, Pattaya, Thailand, Dezember 2012

Andere Veröffentlichungen

Michaeli, W; Bastian, R.; Fischer, K.; Pöhler, M.; Wessels, J.; Winkelmann, L.: Großserientaugliche Fertigungstechnologien für Leichtbau-Produkte aus faserverstärkten Kunststoffen. Leichtbaukongress auf der euroLite2010, Nürnberg, Juni 2010

Michaeli, W; Winkelmann, L.: Großserientaugliche Fertigungstechnologien für Leichtbauprodukte aus faserverstärkten Kunststoffen. Lightweight Design, (2011) 1, S. 18-25

Hopmann, Ch.; Fecher, M.L.: Resin Transfer Prepregging – Process chain for large scale production of structural composite parts. Tagungsband 6th CFK-VALLEY STADE CONVENTION, Stade, Juni 2012

Hopmann, Ch.; Fecher, M.L.; Pöhler, M.; Wessels, J.: New process chains for serial production of fibre-reinforced plastics. Materials Science and Engineering, Darmstadt, September 2012

Zur Durchführung einer systematischen Prozessanalyse sowie zur Umsetzung des Spaltimprägnierverfahrens in einen automatisierten Fertigungsprozess wurde im Jahr 2009 dieses Teilprojekts eine vollständig automatisierte Spaltimprägnieranlage im Technikum des IKV installiert. Ziel ist die automatisierte Fertigung von Strukturbauteilen mit Funktionselementen. Es sollen mittels Parameteranalysen die optimierten Herstellungsparamater für die zykluszeitreduzierte Fertigung von uniaxial gekrümmten und flächigen funktionsintegrierten Bauteilen untersucht werden. Dabei wurden durch die Automatisierung sämtlicher Prozessschritte und über eine optimierte Prozessführung Zykluszeiten von unter 10 min mit Faservolumengehalten größer 50 % angestrebt.

In TP6 konnte die Anlagentechnik so optimiert werden, dass eine Bauteilfertigung von funktionsintegrierten Bauteilen in nur 4:40 min möglich ist. Durch die neuartige Prozessführung, die Erzeugung eines temporären Fließspalts über dem in das Werkzeug eingelegten Preform, kann das Harzsystem schnell und widerstandsarm in die Werkzeugkavität eingeleitet werden. Die gesamte Imprägnierungszeit beträgt hierdurch lediglich 14 s. Nur durch diese Prozessführung ist es möglich, hochreaktive Harzsysteme zu verarbeiten, die eine Bauteilfertigung in kurzen Zykluszeiten bei isothermer Werkzeugtemperierung ermöglichen.

Es wurden komplexe Bauteilstrukturen im Rahmen des TPs umgesetzt. Neben der Herstellung von gekrümmten Bauteilen mit Dickensprung wurden Bauteile mit Funktionselementen hergestellt. Hierfür wurde ein modulares Werkzeug in Betrieb genommen, welches die Herstellung von Bauteilen mit Durchbrüchen, mit Krafteinleitungselementen und mit Versteifungsstrukturen ermöglicht. Es wurden Versuchsserien durchgeführt und Prozessparameter ermittelt, die eine Fertigung von Bauteilen mit Funktionselementen in sehr guten Laminatqualitäten in lediglich 4:40 min ermöglichen.

Veröffentlichungen mit wissenschaftlicher Qualitätssicherung

Michaeli, W.; Bastian, R.; Fischer, K.; Strohhäcker, J.: Gap-impregnation: A high volume capable process for manufacturing structural composite parts. 26th Annual Meeting of the Polymer Processing Society, Banff, Kanada, Juli 2010

Hopmann, Ch.; Bastian, R.; Fischer, K.; Schoeldgen, R.: Analysis of the production of composite parts with functional elements using the Gap Impregnation process. 28th Annual Meeting of the Polymer Processing Society, Pattaya, Thailand, Dezember 2012

Andere Veröffentlichungen

Michaeli, W.; Fischer, K.: Spaltimprägnierverfahren für schnellere Herstellung von Hochleistungsbauteilen. Lightweight Design (2010) 1, S. 48-54

Michaeli, W.; Bastian, R.; Fischer, K.: Automatisierte Fertigung von Hochleistungsbauteilen mithilfe des Spaltimprägnierverfahrens. Tagungsunterlagen 25. Internationales Kunststofftechnisches Kolloquium des IKV, Aachen, März 2010

Michaeli, W.; Bastian, R.: Spaltimprägnierverfahren vs. RTM-Verfahren: Reduzierung der Taktzeiten durch neuartige Anlagentechnik. 17. Nationales Symposium SAMPE Deutschland e.V., Aachen, Februar 2011

Fischer, K.: Neue Ansätze zur großserientauglichen Fertigung struktureller Bauteile aus faserverstärkten Kunststoffen. Kunststoffe Automotive Powertrain, München, November 2011

Hopmann, Ch.; Michaeli, W.; Bastian, R.: Spaltimprägnierverfahren – Herstellung komplexer FVK-Bauteile in kurzen Zykluszeiten. GAK - Gummi, Fasern, Kunststoffe 65 (2012) 02, S. 120-124

Hopmann, Ch.; Bastian, R.: Neue Werkzeugtechnologien für die FVK-Serienproduktion. Tagungsunterlagen 26. Internationales Kunststofftechnisches Kolloquium des IKV, Aachen, März 2012

Hopmann, Ch.; Bastian, R.: Realisierung einer FVK-Serienproduktion mittels neuartiger Werkzeugtechnik. Lightweight Design (2012) 6, S. 57-62

In Teilprojekt 8 „Formen und Vernetzen“ wurden die imprägnierten Preforms aus Teilprojekt 4 „PUR-Sprühimprägnierung“ und Teilprojekt 5 „Hochdruck-Imprägnierung“ zu Bauteilen ausgeformt und vernetzt. Damit steht dieses Teilprojekt am Ende der Prozessketten. Durch die Entwicklung hochwertiger Werkzeugkonzepte sowie eines optimalen Formgebungs- und Vernetzungsprozesses wurden die geforderten hohen Bauteilqualitäten eingestellt.

Es gekrümmte Bauteile mit Dickensprung im zweiten Presswerkzeug gefertigt. Es konnte nachgewiesen werden, dass das Pressverfahren auch die Verarbeitung von imprägnierten Preforms mit Harzüberschuss und die Herstellung von qualitativ hochwertigen, gekrümmten endlosfaserverstärkten Strukturbauteilen mit einem Faservolumengehalt von maximal 60 % in Prozesszeiten unter 10 min ermöglicht.

Nach der Analyse von Bauteilen mit einfachen Geometrien wurde die Werkzeugtechnologie weiterentwickelt und der Formgebungs- und Vernetzungsprozess auf Bauteile mit Funktionselementen übertragen. Die modulare komplexe Bauweise des Werkzeugs ermöglicht die Integration von Durchbrüchen, Inserts und Versteifungsstrukturen. Zudem ist das Werkzeug mit zwei Nebenkavitäten ausgestattet, die separat kontrolliert werden können. Dies ermöglicht eine komplexere Prozessvariation der Abströmrichtung und geschwindigkeit während des Herauspressens von überschüssigem Harz.

Aus erprobten Parametern und Versuchen wurden geeignete Prozessparameter auf das neue Werkzeug übertragen und durch Prozessanalysen auf die neuen Anforderungen der komplexen Bauteile erweitert. Die bisherigen Ergebnisse haben gezeigt, dass im Formgebungs- und Vernetzungsprozess die reproduzierbare Produktion von Bauteilen mit integrierten Krafteinleitungselementen, unterschiedlichen Durchbrüchen und Versteifungsstrukturen unter Verwendung sowohl nicht schäumender Polyurethanharze als auch Epoxidharze mit einem Faservolumengehalt von 50 % möglich ist. Die minimal erreichbare Zykluszeit konnte dabei auf 4 Minuten reduziert werden.

Veröffentlichungen mit wissenschaftlicher Qualitätssicherung

Michaeli, W.; Winkelmann, L.; Pöhler, M.; Wessels, J.: New process technology for high volume production of composites. Journal of Polymer Engineering, 31 (2011) 1, S. 63-68

Hopmann, Ch.; Wessels, J.: New Compression Molding Technology for Forming and Curing of Pre-impregnated Textile Preforms. SAMPE 2012 Conference, Baltimore, Maryland, USA, Mai 2012

Hopmann, Ch.; Karatzias, C.: New compression molding technology for high volume production of continuous fiber reinforced structural composites. 28th Annual Meeting of the Polymer Processing Society, Pattaya, Thailand, Dezember 2012

Andere Veröffentlichungen

Michaeli, W.; Fischer, K.; Bastian, R.; Winkelmann, L.; Wessels, J: Prozessketten für FVK in der Großserie. 25. Internationales Kunststofftechnischen Kolloquium des IKV. Aachen, März 2010

Michaeli, W.; Wessels, J.: Formgebung und Vernetzung flüssig imprägnierter Preforms im Pressverfahren. Zukunftsgespräche Leichtbau: Neue Großserienverfahren – Neue Möglichkeiten für Composites, Institut für Kunststoffverarbeitung, Aachen, Juli 2010

Michaeli, W.; Winkelmann, L.; Pöhler, M.; Wessels, J.; Bastian, R.: Neue Großserienverfahren für Composites. Plastverarbeiter, 61 (2010) 12, S. 22-23

Karatzias, C.: Neue Presstechnologie zur großserientauglichen Konsolidierung imprägnierter Preforms. Abschlusskolloquium der Forschergruppe 860, Aachen, Dezember 2012

Hopmann, Ch.; Bastian, R.; Karatzias, C.; Greb, C.; Ozolin, B.: Faserverstärkte Kunststoffe – tauglich für die Großserie. ATZ Automobiltechnische Zeitschrift, 115 (2013) 4, S. 262-266

Haben Sie Fragen zu diesem Projekt?

Dr.-Ing. Kai Fischer

Wissenschaftlicher Direktor Leichtbau +49 241 80-27105 kai.fischer@ikv.rwth-aachen.deDie FOR 860 wird gefördert durch