SFB 1120

Bauteilpräzision durch Beherrschung von Schmelze und Erstarrung in Produktionsprozessen

Fertigungsprozesse, bei denen der Werkstoff innerhalb der Prozesskette in eine schmelzflüssige Phase überführt wird, wie beispielsweise beim Spritzgießprozess, können die steigenden Anforderungen an eine hohe Bauteilpräzision häufig nur mit hohem Aufwand und Nachbearbeitungsschritten erfüllen.

Durch Volumenkontraktion während der Erstarrung, ungleichmäßige Abkühlung durch eingeschränkten Energietransport sowie unkontrollierte Gefügeausbildung ergeben sich eine Vielzahl von Bauteilungenauigkeiten bzw. -fehlern, die die Präzision des Bauteils wesentlich beeinflussen.

Voraussetzung für die Erzeugung einer hohen Präzision bei schmelzebasierten Prozessen ist ein tiefgreifendes Verständnis der Schmelzeentstehung, der inneren Dynamik durch äußere und innere Antriebskräfte sowie der Prozesse, die sich während der Erstarrung der prozessspezifischen Schmelzen ergeben.

Allerdings sind insbesondere Wärmeübergänge, Werkstoffzustände, Energietransport durch flüssige Phasen, Einflüsse durch Erstarrungsprozesse und volumenverändernde Kristallisationsprozesse sowie zeitliche und örtliche Temperaturverläufe real nur schwierig oder nicht zu erfassen, vorherzusagen und zu kontrollieren.

Forschungsziele des SFB 1120

Der Sonderforschungsbereich 1120 widmet sich dieser Themenstellung mit dem Ziel, für schmelzebasierte Fertigungstechnologien wie Urformen, Fügen, Trennen, Generative Fertigung und Beschichten eine dimensionsübergreifende Beschreibung der ablaufenden Prozesse zu erarbeiten. Damit soll eine Erhöhung der Präzision um mindestens eine Größenordnung bezogen auf Geometriefehler, innere Bauteilfehler und Oberflächengenauigkeiten erreicht werden.

Um dieses Ziel zu erreichen, werden in einem grundlegenden Forschungsansatz alle beteiligten physikalischen und werkstofflichen Teilprozesse, die in der Schmelzeentstehung und deren Dynamik eine Rolle spielen, mit hochauflösenden Verfahren zeitlich und örtlich analysiert. Auf der Basis dieser Analysen wird in einem zweiten Schritt ein Verständnis der Zusammenhänge der Teilprozesse entwickelt, das auf nanoskaligen Keimbildungsprozessen bis zu makroskopischen Bauteilverzügen beruht. Schließlich werden wissenschaftliche Ansätze erarbeitet, mit denen Abkühlbedingungen, Energietransfer in Schmelzen sowie Erstarrung und Gefügeausbildung kontrolliert werden können. Mit diesen Primärzielen geht die Zielstellung einher, durch neue Prozessauslegungs- und Werkzeugansätze den Designaufwand für Bauteil und Werkzeuge sowie die Fertigungskosten signifikant zu verringern.

Das zentrale Ergebnis des geplanten Sonderforschungsbereiches ist die multiskalige Beherrschung der Schmelze ausgehend von der Schmelzeentstehung über den Schmelzefluss bis zur Erstarrung als Voraussetzung für die Erhöhung der Präzision und die Vermeidung von Prozessfehlern in und an schmelztechnisch hergestellten Bauteilen.

Teilprojekte, die wir am IKV erforschen

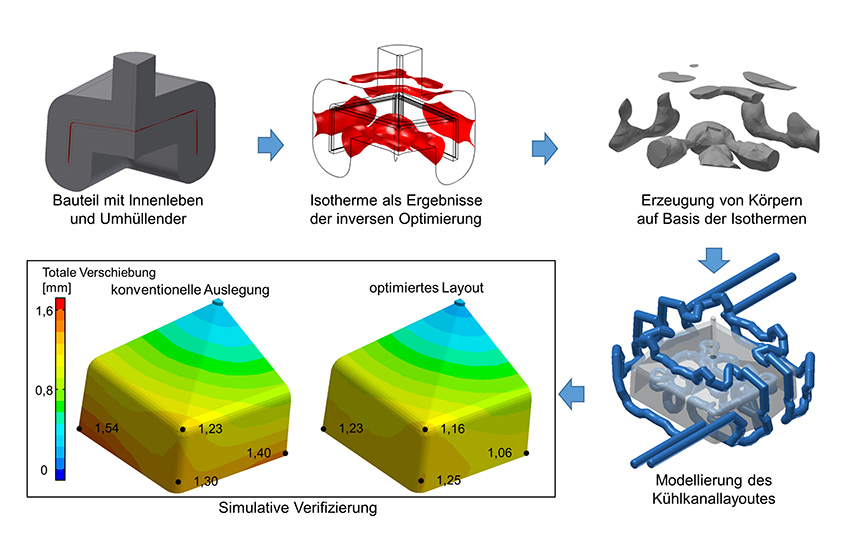

Bei der Herstellung thermoplastischer Spritzgießbauteile führt inhomogene Materialschwindung zu Verzug. Die lokale Schwindung ergibt sich aus der Abkühlgeschwindigkeit und der Nachdruckwirkung während der Erstarrung der Kunststoffschmelze. Während des Spritzgießprozesses herrschen innerhalb der Schmelze lokal deutlich unterschiedliche Druck- und Temperaturniveaus, die wiederum von geometrischen und prozesstechnischen Faktoren, wie z. B. der Wanddicke, bestimmt werden. Um eine gleichmäßige Materialschwindung zu erreichen, ist eine gezielte Kompensation dieser Faktoren durch eine bedarfsorientierte Wärmeabfuhr erforderlich, die sich jedoch aufgrund der Vielzahl der Einflussgrößen und ihrer Wechselwirkungen nicht intuitiv oder manuell erfassen lässt. Bei der manuellen Werkzeugauslegung werden daher in der Regel Vereinfachungen, wie z.B. eine homogene Temperaturverteilung, getroffen, die den Entstehungsmechanismen des Bauteilverzugs jedoch nicht gerecht werden. In der Regel führt dies dazu, dass im Konstruktionsprozess mehrere Iterationsschleifen durchgeführt werden, in der unterschiedliche Temperiersysteme und deren Auswirkung auf das Formteil analysiert werden. Ist ein ausreichend homogenes System gefunden, kann das Werkzeug gefertigt und einer Abmusterung unterzogen werden. Diese Abmusterung erfordert meist wiederholte Nachbearbeitungen bis zum Erreichen der geforderten Bauteilpräzision.

Das Ziel des Teilprojekts B1 ist den Verzug von Spritzgießbauteilen zu verringern und gleichzeitig die Zahl der Abmusterungsschritte zu reduzieren. Hierzu ist es notwendig, den lokalen Kühlbedarf rechnergestützt zu ermitteln und bei der Auslegung als Zielgröße zugrunde zu legen. Es wird ein geeigneter FEM-basierter Algorithmus entwickelt. Dabei werden einerseits vorhandene FEM-Ansätze und -Modelle aufgegriffen, andererseits aber fundamentale Prinzipien der heutigen Prozesssimulation (Vorwärtssimulation) hinterfragt und dagegen alternative Ansätze im Sinne einer inversen Werkzeugkonstruktion entwickelt.

Veröffentlichungen:

Bobzin, K.; Öte, M. ; Linke, T. F.; Alkhasli, I.; Hopmann, C.; Nikoleizig, P.: Development of Simulative Approaches for Precisely Designing the Properties of Plasma Sprayed Coatings for Application in Injection Moulding, Conference Proceedings of the YIC GACM 2015, Aachen, 2015

Hopmann, C.; Nikoleizig, P.: Minimisation of warpage for injection molded parts with reversed thermal mould design. Conference Proceedings of the YIC GACM 2015, Aachen, 2015

Hopmann, C.; Nikoleizig, P.; Schöngart, M.: Minimisation of warpage for injection molded parts with reversed thermal mould design. Conference Proceedings of the Polymer Processing Society, Graz, 2015

Hopmann, C.; Nikoleizig, P.: Präzision aus Schmelze – Ansätze zur automatisierten thermischen Spritzgießwerkzeugauslegung. IKV-Fachtagung Spritzgießwerkzeugtechnik – Im Spannungsfeld zwischen Klein- und Großserienproduktion von Kunststoffprodukten, Aachen, 2015

Hopmann, C.; Nikoleizig, P.: Inversed Cooling Channel Design for Injection Moulds Based on Local Coling Demand and Material Properties. Conderence Proceedings ANTEC, Indianapolis, 2016

Hopmann, C.; Nikoleizig, P.; Filz, P.; Schmitz, M.: Präzision aus Schmelze – Beherrschung der Erstarrung im Spritzgießen, Tagungsband zum 28. Internationalen Kunststofftechnischen Kolloquium: Integrative Kunststofftechnik, Aachen, 2016

Hopmann, Ch.; Nikoleizig, P.: Inverse thermal mold design for injection molds: Adressing the local cooling demand as quality function for an inverse heat transfer problem. International Journal of Material Forming [online] 2016 (Best paper award, SFB 1120: 1. Platz, 29.9.2017).

Bobzin, K., Hopmann, C.; Öte, M.; Knoch, M.A.; Alkhasli, I.; Dornebusch, H; Schmitz, M.: Tailoring the heat transfer on the injection moulding cavity by plasma sprayed ceramic coatings [online]. IOP Conference Series: Materials Science and Engineering 181 (2017) 1, S. 1-9

Hopmann, C.; Bührig-Polaczek, A.; Schneppe, T.; Wolff, N.; Theunissen, M.: Investigation on the transferability of algorithms for the numerical optimization of cooling channel design in injection molding on metal gravity die casting. Material Science and Engineering Technology 48 (2017) 12, S. 1220-1225

Hopmann, C.; Nikoleizig, P.; Dornebusch, H.; Schneppe, T.: Minimization of Warpage for Injection Moulded Parts by Inverse Thermal Mould Design. International Polymer Processing (accepted)

Das Transferprojekt T1 überträgt die grundlegenden Forschungsansätze zur thermischen Werkzeugauslegung aus B1 auf ein Anwendungsbeispiel aus der Kunststoffoptik.

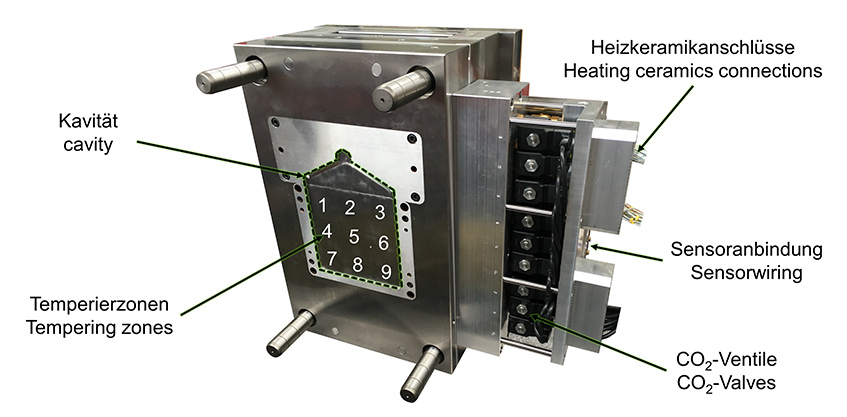

Der Druck und die Temperatur in der Kavität beim Spritzgießen korrelieren direkt mit dem spezifischen Volumen des Materials. Die darauf basierende optimierte Prozessführung gilt als optimale Prozessführung beim Spritzgießen zur Minimierung des Verzugs. Zurzeit erfolgt die optimale Prozessführung nach dem pvT-Konzept anhand von Prozessdaten (Druck, Temperatur etc.), die für einen lokalen Punkt im Spritzgießwerkzeug ermittelt werden. Soll das Spritzgießbauteil an jedem Punkt entlang des Fließwegs optimiert hergestellt werden, erfordert dies eine Möglichkeit zur Kompensation des Druckverlusts, der sich entlang des Fließwegs entsprechend der Fließwiderstände ergibt. Für eine solche Kompensation soll die Temperierung über den Fließweg als zusätzliche Stellgrößen zur Regelung der Prozessgrößen einbezogen werden. Ziel einer solchen Erweiterung der Prozessführung ist es, die Eigenspannungen, die durch lokal unterschiedliche Prozessführung entstehen, zu vermeiden und eine Verzugsminimierung durch gleichmäßige lokale Bauteilschwindung zu erhalten.

Die Untersuchungen zu dieser Prozessführung sollen durch ein neuartiges Werkzeugkonzept realisiert werden, bei dem eine hohe Anzahl kleiner Kühlkreisläufe genutzt wird, um eine lokal unterschiedliche Temperierung zu erreichen (eine so genannte Rastertemperierung). Darüber hinaus soll dieses komplexe System aus vielen Systemelementen als selbstoptimierendes System implementiert werden, indem das Verhalten des Gesamtsystems durch die Zielvorgaben einzelner Systemelemente (Regelungselemente für die Temperierung und Regelung des Werkzeuginnendrucks) an die globale Zielgröße Verzug angepasst wird.

Im Teilprojekt B3 soll übergeordnet die Prozessführung von Druck und Temperatur beim Spritzgießen lokal über dem Fließweg untersucht werden, um Eigenspannungen, die durch lokal unterschiedliche Prozessführung entstehen, zu minimieren und damit eine konstant hohe Formteilpräzision zu erhalten.

Veröffentlichungen:

Bobzin, K.; Öte, M. ; Linke, T. F.; Alkhasli, I.; Hopmann, C.; Nikoleizig, P.: Development of Simulative Approaches for Precisely Designing the Properties of Plasma Sprayed Coatings for Application in Injection Moulding, Conference Proceedings of the YIC GACM 2015, Aachen, 2015

Hopmann, C.; Nikoleizig, P.; Filz, P.; Schmitz, M.: Präzision aus Schmelze – Beherrschung der Erstarrung im Spritzgießen, Tagungsband zum 28. Internationalen Kunststofftechnischen Kolloquium: Integrative Kunststofftechnik, Aachen, 2016

Hopmann, C.; Nikoleizig, P.; Theunissen, M.; Schmitz, M.: Development of a highly segmented temperature control in injection moulding for reduced warpage and increased process stability. Proceedings of the 32nd International Conference of the Polymer Processing Society, Lion, 2016

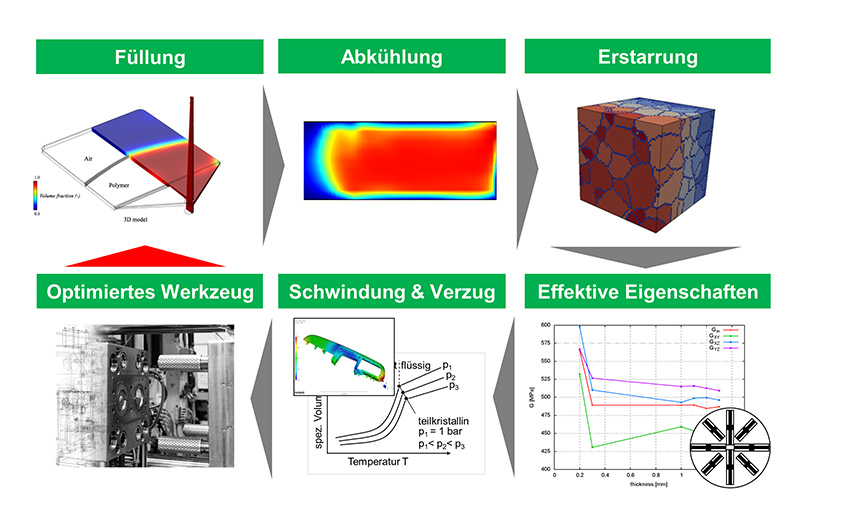

Sowohl die Kunststoff- als auch die Metallverarbeitung haben in Bezug auf die urformenden Verfahren gemeinsam, dass zunächst eine Schmelze in die abzuformende Kavität des Werkzeugs befördert wird und dort erstarrt. Temperaturausgleichsvorgänge zwischen Schmelze, sich ausbildenden Gefügestrukturen und Werkzeugform bestimmen hierbei die resultierenden Ordnungszustände auf molekularer und atomarer Ebene, die sowohl die Ausbildung der Morphologie als auch die Entstehung von Eigenspannungen entscheidend prägen. Diese inneren Eigenschaften führen bei Kunststoffbauteilen oftmals zu gravierenden Problemstellungen während des Herstellungsprozesses, wie zum Beispiel Schwindung und Verzug. Die zugrunde liegenden Mechanismen werden bisher in der Forschung zur Kunststoffverarbeitung in der Gesamtheit aufgrund unzureichender Modelle und fehlender Materialdaten jedoch noch nicht betrachtet.

In Teilprojekt B4 werden Temperaturausgleichsvorgänge mit dem Ziel einer Verbesserung der Vorhersagegenauigkeit des Verzugs von Kunststoffbauteilen untersucht und anschließend modelliert. Bisherige integrative Simulationsansätze, bei denen die thermischen Wechselwirkungen nur durch Näherungen approximiert werden, ermöglichen noch nicht die vollständige Vermeidung kostenintensiver, nachträglicher Anpassungen am Spritzgießwerkzeug.

Um die Simulation zu verbessern, müssen daher die bisher noch unzureichend berücksichtigten thermischen Wechselwirkungen analysiert, verstanden und beherrscht werden. Weil es aktuell keine Möglichkeit gibt, das Temperaturfeld in der Schmelze und dem erstarrenden Gefüge zu messen, stellt die Entwicklung, Fertigung und Inbetriebnahme einer neuen Messvorrichtung zur ortsaufgelösten Bestimmung der Temperatur in der Schmelze und im erstarrenden Gefüge das zentrale Ziel des Teilprojektes dar. Als Messmethode eignet sich ein ultraschalltomographischer Ansatz, bei dem zunächst das Schallgeschwindigkeitsfeld bestimmt wird, welches anschließend in ein Temperaturfeld überführt werden kann.

Veröffentlichungen:

Hopmann, C.; Spekowius, M.; Wipperfürth, J.; Schöngart, M.: A concept for Non-Invasive Temperature Measurement During Injection Moulding Process. Proceedings of the 31st International Conference of the Polymer Processing Society, Jeju, 2015

Hopmann, C.; Spekowius, M.; Laschet, G.; Spina, R.: Effective thermoplastic and thermal properties in injection moulded parts. Proceedings of the 3rd ECCOMAS Young Investigators Conference, Aachen, 2015

Hopmann, C.; Spekowius, M.; Laschet, G.; Spina, R.: Towards a precise simulation of effective material properties in injection moulded parts taking into account inhomogeneous microstructures. Proceedings of the 2nd International Injection Moulding Conference, Aachen, 2015

Hopmann, C.; Spekowius, M.; Laschet, G.; Spina, R.; Poppe, E.; Wipperfürth, J.: Morphologiebasierte Vorhersage inhomogener Werkstoffeigenschaften. Tagungsband zum 28. Internationalen Kunststofftechnischen Kolloquium: Integrative Kunststofftechnik, Aachen, 2016

Hopmann, C.; Wipperfürth, J.; Schöngart, M.: A concept for Non-Invasive Temperature Measurement During Injection Moulding Process. AIP Conference Proceedings 1713 (2016) 40009

Hopmann, C.; Wipperfürth, J.; Schöngart, M.: Spatially Resolved Temperature Measurements in Injection Moulding Using Ultrasound Tomography. Proceedings of the 32nd International Conference of the Polymer Processing Society, Lion, 2016

Haben Sie Fragen zu diesem Projekt?

Dr.-Ing. Christoph Zimmermann

Abteilungsleiter Spritzgießen +49 241 80-93827 christoph.zimmermann@ikv.rwth-aachen.deHaben Sie Fragen zu diesem Thema? Dann freue ich mich auf Ihren Anruf oder Ihre Nachricht.

Dieser SFB wird gefördert durch