Die Forschung im Bereich Kreislaufwirtschaft noch weiter vorantreiben

Im Interview spricht Prof. Dr.-Ing. Achim Grefenstein über die Ziele, die er mit seiner neuen Position als Wissenschaftlicher Direktor am IKV...

Nur durch eine effiziente Kreislaufwirtschaft können Kunststoffe ihr Potenzial bei der Bewältigung wichtiger Herausforderungen, wie etwa der Energiewende, der Digitalisierung oder Elektrifizierung ohne schädliche Auswirkungen auf Klima und Umwelt ausspielen. Denn im Vergleich zu anderen Werkstoffen sind Kunststoffe meist die ressourcenschonendere Alternative und die mit ihnen assoziierten ökologischen Nachteile resultieren in der Regel aus ihren noch immer großenteils linearen „Lebensläufen“. Technologische Innovationen, ein recyclinggerechtes Produktdesign und neue Wege, Rezyklate in großem Maßstab für hochwertige Kunststoffprodukte zu nutzen, sind der Schlüssel zur nachhaltigen Gestaltung der Kreislaufwirtschaft.

Das IKV erarbeitet schon seit den 1980er Jahren Lösungen für zahlreiche Fragestellungen zu den Themen Recycling, Rezyklatcharakterisierung und -einsatz sowie recyclinggerechtes Produktdesign. Das Zentrum für Kunststoffanalyse und -prüfung (KAP) zeigt mit seiner Forschung zu zielgerichteten Materialanalysen die Möglichkeiten und Grenzen des Rezyklateinsatzes in verschiedenen Anwendungen auf. Aktuelle Projekte beschäftigen sich beispielsweise mit dem Rezyklateinsatz in der Folienextrusion und im Spritzguss. Die Plasmatechnik am IKV spielt eine wichtige Rolle beim recyclinggerechten Produktdesign. PECVD-Beschichtungen können auf Kunststoffen als gute Barriere gegenüber verschiedenen Medien wirken. Die extrem dünnen Schichten beeinträchtigen den Recyclingprozess nicht, sodass sie herkömmliche nicht rezyklierbare Barrieresysteme ersetzen können. Gleichzeitig ermöglichen sie einen breiteren Rezyklateinsatz, da sie die Migration von Fremdstoffen in das Füllgut verhindern. In Kombination mit digitalen Innovationen können die Ergebnisse erheblich zur Steigerung der Recyclingquoten sowie der Kreislaufführung von Kunststoffen beitragen. Dazu zählen beispielsweise eine digitale Infrastruktur zur Abbildung des kompletten Lebenszyklus sowie innovative Data-Science-Methoden.

Das IKV verfolgt einen ganzheitlichen Ansatz zur Identifizierung digitaler Lösungen für eine verbesserte Rezyklatverwertung. Im Forschungsprojekt PlasticBOND werden zusammen mit einem breiten Industriekonsortium prototypische Konzepte entwickelt, die Produkt- und Prozesseigenschaften auf jeder Stufe des Lebenszyklus berücksichtigen und diese als Informationen in Anlehnung an den Materialpass der Plattform Industrie 4.0 bereitstellen. Dieser erlaubt die Nachverfolgung von definierten Materialien und unterstützt so die Wiederverwendung. Weitere Anwendungsfälle sind eine effizientere Produkt- und Prozessentwicklung für Rezyklate, die ganzheitliche Optimierung der ökologischen Nachhaltigkeit (z.B. der CO2-Fußabdruck) von Verpackungen oder die Erfüllung der Extended Producer Responsibility (EPR).

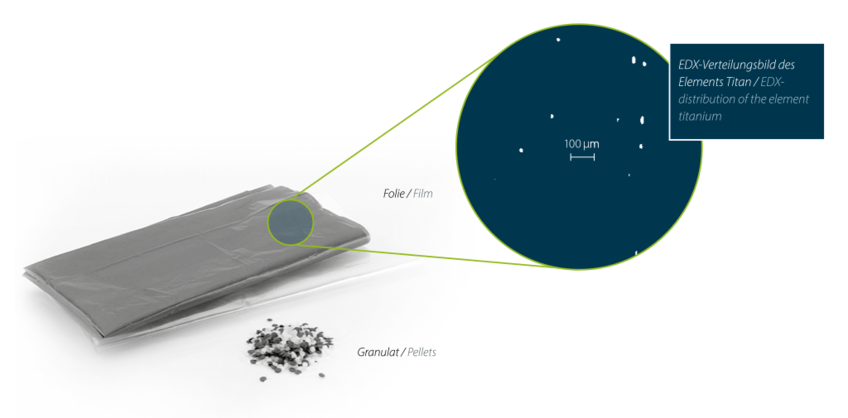

Am IKV werden die Auswirkungen des Einsatzes von Rezyklaten unterschiedlicher Reinheiten auf verschiedene Verarbeitungsverfahren untersucht. Die Materialqualität ergibt sich u.a. anhand der Abfallquelle und des jeweiligen technologischen Reinigungsaufwandes. Zur Materialanalyse werden thermische, rheologische, spektroskopische, mikroskopische, chromatographische und mechanische Methoden eingesetzt. Betrachtet werden Verunreinigungen und Vermischungen der verschiedenen Kunststoffe, die im Rahmen der Verarbeitung, des Gebrauchs und des Sortiervorgangs auftreten, sowie degradationsbedingte Werkstoffveränderungen, die die mechanischen Eigenschaften beeinflussen. Das Projekt KuRT beschäftigt sich mit den Auswirkungen des Rezyklateinsatzes in der Folienextrusion. Eine stärker oder schwächer ausgeprägte Vermischung von Polyolefinen im Rezyklat beeinflusst z.B. die Schmelzefestigkeit – eine Materialeigenschaft, die für dieses Verfahren entscheidend ist. Die Aussagekraft der Prüfverfahren wird jeweils bewertet, Einflussfaktoren auf die Rezyklatqualität identifiziert und Korrelationen unterschiedlicher Analysemethoden eruiert. Zukünftig sollen auch Themen wie z. B. der bei der Verarbeitung entstehende Geruch aufgegriffen werden.

PECVD-Beschichtungen bieten eine gute Barriere gegenüber Wasserdampf, Sauerstoff und Kohlendioxid und sollten daher auch die Migration von Rest-Fremdstoffen aus Rezyklaten in das Füllgut von Verpackungen verhindern können. Zugleich stören die extrem dünnen Schichten Recyclingprozesse nicht. Daraus ergeben sich zwei Pfade, auf denen die Plasmatechnik die Kreislaufführung von Kunststoffverpackungen förder

Im Projekt Rezyplas werden an marktgängigen postconsumer PP-Rezyklaten in einem ersten Schritt mithilfe von Testsubstanzen die Kontamination der Rezyklate und die Aufnahme der Verunreinigungen durch Lebensmittel simuliert. In einem zweiten Schritt werden geeignete Schichtsysteme entwickelt und ggf. auf spezifische Substanzen abgestimmt. Diese Schichtsysteme werden in weiteren Tests auf ihre Eignung zur Migrationsreduktion erprobt, um so Rezyklate für den Lebensmittelkontakt zu befähigen.

Haben Sie Fragen zu diesem Thema? Dann freue ich mich auf Ihren Anruf oder Ihre Nachricht.

>> weitere Ausschreibungen ansehen