Composite Materials and Structural Components

Entwicklung eines einfach nachrüstbaren Verfahrens zur Profilierung der Halbzeugtemperatur

Aufgrund von steigenden Anforderungen an Emissionswerte, Sicherheit und Komfort im Automobil werden vermehrt Struktur-bauteile aus faserverstärkten Kunststoffen (FVK) eingesetzt. Vorteile von FVK gegenüber Metallen sind vor allem die sehr guten gewichtsbezogenen Steifigkeits- und Festigkeitseigenschaften sowie das überlegende Ermüdungsverhalten und die guten Dämpfungseigenschaften. Bisher fehlen jedoch die Methoden und Verfahren für eine lastgerechte Auslegung und Fertigung von Strukturbauteilen aus FVK. Um den generellen Einsatz in Großserien zu ermöglichen, müssen entsprechende Methoden und Verfahren entwickelt werden.

Daher befasst sich das IKV zusammen mit Ford im Rahmen von drei Projekten mit der Auslegung und Optimierung von drei unterschiedlichen Strukturbauteilen.

Forschungsziel

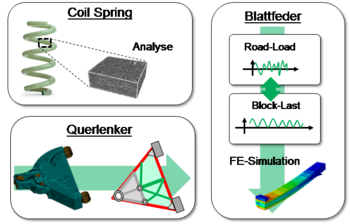

Das Ziel des ersten Projektes ist die Entwicklung einer Methode zur Lebensdauerberechnung unter Berücksichtigung der Randbedingungen. Diese Methode soll eine sichere Auslegung von zyklisch beanspruchten Composite-Bauteilen ermöglichen. Durch die Methode wird dem Projektpartner ermöglicht, ein Lastkollektiv zu spezifizieren, welches die gleiche Schädigungsentwicklung wie ein realer Lastverlauf erzeugt.

Im zweiten Projekt wird das Leichtbaupotenzial eines bestehenden Querlenkers untersucht. Grundlage dafür ist eine Topologieoptimierung am verfügbaren Bauraum unter Beachtung der Lastpfade. Auf Basis der Topologieoptimierung erfolgt eine strukturmechanische Auslegung sowie die Entwicklung einer entsprechenden Fertigungsstrategie. Es wird eine Gewichtseinsparung von ca. 30 % angestrebt.

Im Rahmen des dritten Projektes wird eine numerische Auslegung von Schraubenfedern aus glasfaserverstärktem Kunststoff (GFK) vorgenommen. Ziel ist es, ein besseres Verständnis über das mechanische Verhalten zu generieren sowie Kriterien für eine Qualitätsbewertung der Sub-Komponenten abzuleiten. Dies beinhaltet neben der Analyse des Status-quos der Schraubenfedern auch die Modellierung des mechanischen Verhaltens über Kriech- und Ermüdungsversuche.

Projektpartner

Haben Sie Fragen zu diesem Projekt?

Dr.-Ing. Jens Wipperfürth

Abteilungsleiter Werkstoff- und Fügetechnik / Additive Fertigung +49 241 80-28359 jens.wipperfuerth@ikv.rwth-aachen.deHaben Sie Fragen zu diesem Forschungsbereich am IKV? Dann freue ich mich auf Ihren Anruf oder Ihre Nachricht.