Trouble Shooting: Methoden zum Umgang mit Fehlern an Kunststoffprodukten

IKV-Impulse

Faserverstärkte Kunststoffe (FVK) gehören als hochbelastbare Leichtbauwerkstoffe zu den Schlüsselmaterialien für Klimaschutz und Nachhaltigkeit. Sie ermöglichen in unterschiedlichen Anwendungen und Branchen erhebliche Einsparungen an Energie, Material und Emissionen. Dabei ist der Einsatz von FVK mittlerweile nicht mehr auf variantenreiche Kleinserien oder Einzelstücke beschränkt. Mit heutigen Produktionsprozessen lassen sich bereits kurze Zykluszeiten im Minutenbereich und damit große Serien wirtschaftlich realisieren.

Das IKV entwickelt in zahlreichen Forschungsvorhaben Lösungen zur Steigerung der Material-, Zeit- und Kosteneffizienz in der Entwicklung und Produktion von Kunststoff- und Hybridbauteilen. Dabei kann es auf umfangreiche eigene Forschung zurückgreifen und die Vorteile unterschiedlicher Materialien und Verfahrenstechnologien gezielt kombinieren. So werden immer wieder innovative Lösungen entwickelt, die die ökologischen Auswirkungen von Produktion, Nutzung und Verwertung von Leichtbauwerkstoffen am Bauteillebensende deutlich reduzieren und gleichzeitig wirtschaftlich sind. Die vielfältigen Herausforderungen dieser Materialklassen reichen von der Werkstoffauswahl und -charakterisierung über die Auslegung von Komponenten, der präzisen Verfahrensmodellierung, der Befähigung neuer Werkstoffe für etablierte Fertigungsprozesse bis hin zur Material- und Bauteilprüfung. Im Fokus der Forschung am IKV steht dabei neben den technischen Aspekten immer die Großserientauglichkeit bzw. Wirtschaftlichkeit sowie die Nachhaltigkeit der Verarbeitungsverfahren.

Bei allen Fragen rund um die Themen Leichtbau und Faserverstärkte Kunststoffe stehe ich Ihnen gerne zur Verfügung.

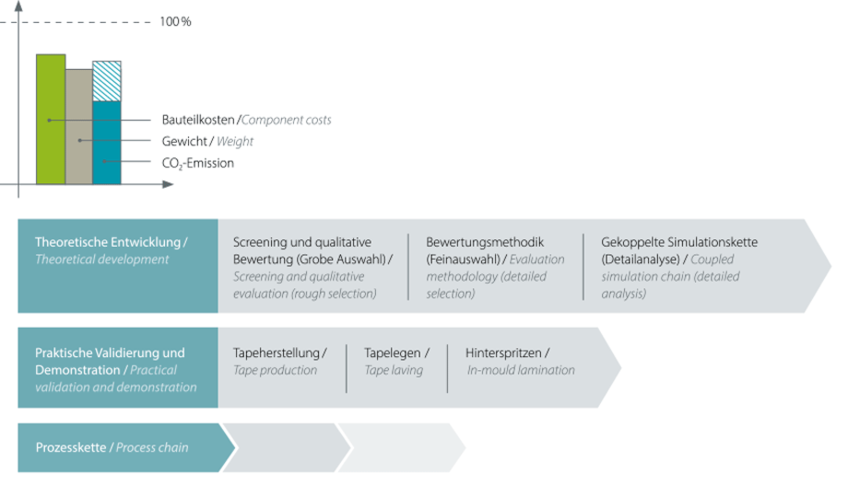

Der T3-Hub verfolgt das Ziel, durch die Integration von bionischen Faserverstärkungen aus unidirektionalen Tapes (UD-Tapes) im Spritzgießverfahren treibhausgasintensive Kunststoffe einzusparen oder zu substituieren. Durch gezieltes Einbringen geringer Mengen Tape entlang der Hauptlastpfade in einem Spritzgießbauteil lassen sich Produktwanddicken reduzieren. Je nach Anwendungsfall besteht ebenfalls die Möglichkeit, ein weniger performantes, aber klimafreundlicheres Grundpolymer zu verwenden. Da nur eine geringe Menge Tape in das Bauteil integriert werden muss, ergeben sich erhebliche Einsparpotenziale beim Kunststoffverbrauch und der Bauteilmasse.

Im Rahmen des durch das BMBF geförderten Projekts wird eine Methodik zur Instrumentierung von Typ-IV Druckbehältern mit Sensorfasern zur Dehnungsfeldüberwachung entwickelt. Durch die dauerhaft im Behälter eingebettete Sensorik wird essen strukturelle Integrität im verbauten Zustand überprüft, was Wartungskosten und Stillstandszeit bedeutend reduziert. Die Kenntnis der lokalen Dehnungen an verschiedenen Positionen des Druckbehälters innerhalb des Laminats liefert Informationen zum Materialverhalten in verschiedenen Belastungsszenarien und damit einen bedeutenden Mehrwert für die Behälterauslegung. Ein weiteres Projektziel ist die Entwicklung eines Modells zur Abschätzung des Restberstdrucks und der Restlebensdauer von Druckbehältern auf Basis des Sensorsignals nach deren typischer Einsatzzeit von 15 Jahren, woraus sich Optionen zur weiteren Nutzung der Behälter ableiten lassen.

Gesamtziel des Verbundvorhabens ist die Entwicklung eines rezyklierfähigen hybriden Composite-Profilsystems zur Herstellung großformatiger Fenster und Türen mit optimierten mechanischen und thermischen Eigenschaften sowie der Möglichkeit des vollständigen stofflichen Recyclings. Im Rahmen des BMBF-geförderten Forschungsvorhabens wird die Umsetzung des Koextrusionsverfahrens zur Ummantelung eines In-situ-Pultrudates (Pul-Ex) untersucht. Die so erhaltenen Profile sollen die schlecht zu recycelnden Kunststoff-Metall-Verbunde ersetzen, die im Fensterbau häufig Anwendung finden.